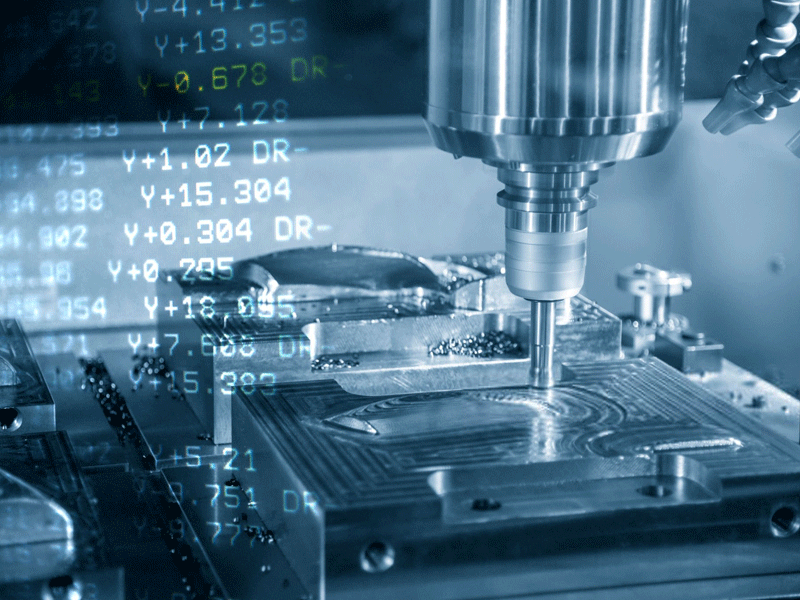

L'usinage CNC est un procédé de fabrication soustractive contrôlé par ordinateur qui utilise des outils de coupe rotatifs pour retirer précisément du matériel d'une pièce, la modelant en une pièce conçue sur mesure. Réputé pour sa précision exceptionnelle, cette méthode peut atteindre des tolérances aussi serrées que ±0,02 mm, ce qui en fait le choix idéal pour produire des géométries complexes dans des secteurs tels que l'aérospatial, l'automobile et la fabrication de dispositifs médicaux.

Comment fonctionne l'usinage CNC ?

Le processus d'usinage CNC implique quatre étapes clés :

1.Conception CAD

Les ingénieurs créent un modèle 3D détaillé de la pièce à l'aide d'un logiciel CAD (Conception Assistée par Ordinateur), en précisant les dimensions exactes, les géométries et les exigences de tolérance.

2.Programmation CAM

Le fichier CAD est importé dans un logiciel CAM (Fabrication Assistée par Ordinateur), qui traduit la conception en G-code lisible par la machine. Ce code dicte les trajectoires d'outils, les vitesses de broche, les débits d'avance et les séquences de coupe.

3.Paramétrage de la machine

La pièce à usiner est solidement fixée sur la table de travail du fraiseur CNC. Les opérateurs chargent les outils (fraises, forets, etc.) et entrent le G-code pour se préparer à l'opération automatisée.

4.Usinage automatisé

La machine CNC exécute les instructions programmées, enlevant précisément le matériau grâce à des mouvements de coupe rotative et des déplacements multi-axes pour produire la pièce finale.

Avantages principaux de l'usinage CNC

1.Précision sans égale

L'automatisation contrôlée par ordinateur élimine les erreurs humaines, garantissant une adhésion constante à des tolérances serrées — même pour des conceptions complexes.

2. Haut rendement

Les fraiseuses CNC fonctionnent 24/7 avec un minimum de supervision, surpassant largement l'usinage manuel. Les changements d'outils rapides et les trajectoires d'outils optimisées réduisent le temps de production, rendant le processus coûteux-efficace pour les prototypes comme pour les grandes séries.

3.Flexibilité de conception

Capable de produire tout, des simples supports aux surfaces complexes courbées, l'usinage CNC permet des itérations de conception sans nécessiter de nouveaux outillages — un avantage critique par rapport à la fonderie ou à l'injection.

4.Versatilité des matériaux

Compatible avec les métaux (aluminium, acier, titane), les plastiques (ABS, PEEK) et les composites, l'usinage CNC s'adapte aux besoins variés des industries tout en maintenant une précision à travers les matériaux.

5.Répétabilité

Il est possible de reproduire des pièces identiques sans défaut sur plusieurs cycles de production, garantissant une cohérence de qualité pour les applications critiques.

Applications dans les secteurs divers

Du secteur automobile à l'aérospatial, l'usinage CNC comble l'écart entre la conception numérique et le matériel fonctionnel. Sa capacité à allier précision, vitesse et adaptabilité aux matériaux en fait la pierre angulaire de la fabrication moderne.

Qu'est-ce que l'usinage CNC tournant ?

L'usinage CNC par tournage est un procédé d'usinage précis conçu pour créer des composants cylindriques. Dans cette méthode, un outil de coupe fixe enlève du matériau d'une pièce travaillée en rotation, produisant des pièces telles que des arbres, des manchons, des pions et des barres filetées. Très utilisé dans les industries comme l'automobile, l'aérospatial et l'énergie, le tournage CNC excelle dans la fabrication de pièces symétriques par rotation avec des tolérances serrées (généralement ±0,005 mm) et des finitions de surface lisses.

Fonctionnement du Tournage CNC

1.Préparation de la pièce

Le matériau brut (métal, plastique ou composite) est maintenu dans un étau motorisé, qui fait tourner la pièce à usiner à haute vitesse (jusqu'à 4 000 tr/min ou plus, selon le matériau).

2.Programmation de l'outil

Les opérateurs utilisent un logiciel CAM pour convertir les conceptions CAD en G-code, dictant le mouvement de l'outil, la vitesse de l'arbre et les vitesses d'avance.

3.Retrait de matériel

Tandis que la pièce tourne, des outils d'usinage contrôlés par ordinateur (par exemple, inserts en carbure) se déplacent linéairement le long des axes X et Z, enlevant l'excès de matériel pour obtenir le diamètre et la forme souhaités.

4.Finition

Des opérations secondaires optionnelles comme l'usinage de rainures, le filetage ou le trempage peuvent être intégrées dans la même configuration pour des géométries complexes.

Avantages principaux de l'usinage tournant CNC

1.Production rapide pour de grands volumes

Le mouvement de rotation continu permet une enlèvement de matière plus rapide que l'usinage par fraiseuse, ce qui en fait un choix idéal pour la fabrication en série de pièces cylindriques.

2.Réduction de la Complexité Opérationnelle

Des trajectoires d'outils simplifiées et des mouvements minimaux d'axes réduisent les temps de préparation, permettant des transitions plus rapides entre les tâches.

3.Efficacité Matérielle

Un contrôle précis des copeaux et une utilisation optimisée du matériau brut minimisent les déchets — critique pour les matériaux coûteux comme le titane ou les thermoplastiques PEEK.

4.Qualité Supérieure de Surface

L'usinage à haute vitesse couplé à des outils de finition peut atteindre des valeurs de rugosité de surface aussi basses que Ra 0,8 μm, éliminant souvent les traitements postérieurs.

5.Répétition Coût-Efficace

Une fois programmées, les tours CNC produisent des pièces identiques avec une variance proche de zéro, réduisant les coûts unitaires pour de grandes séries.

Applications dans l'industrie

Automobile : pistons de moteur, arbres à cardan et tiges de soupape

Médical : connecteurs d'implants, manches d'outils chirurgicaux

Aéronautique : raccords hydrauliques, bushings de train d'atterrissage

Électronique : cœurs de dissipateurs de chaleur, logements de capteurs

Pourquoi choisir l'usinage tournant sur le fraisage CNC ?

Bien que le fraisage CNC domine pour les formes 3D complexes, l'usinage tournant est inégalé pour :

✅ Symétrie radiale (par ex., rouleaux coniques)

✅ Temps de cycle plus rapides pour les pièces rondes

✅ Coûts de moules inférieurs pour les composants cylindriques en grande série

Actualités à la Une

Actualités à la Une