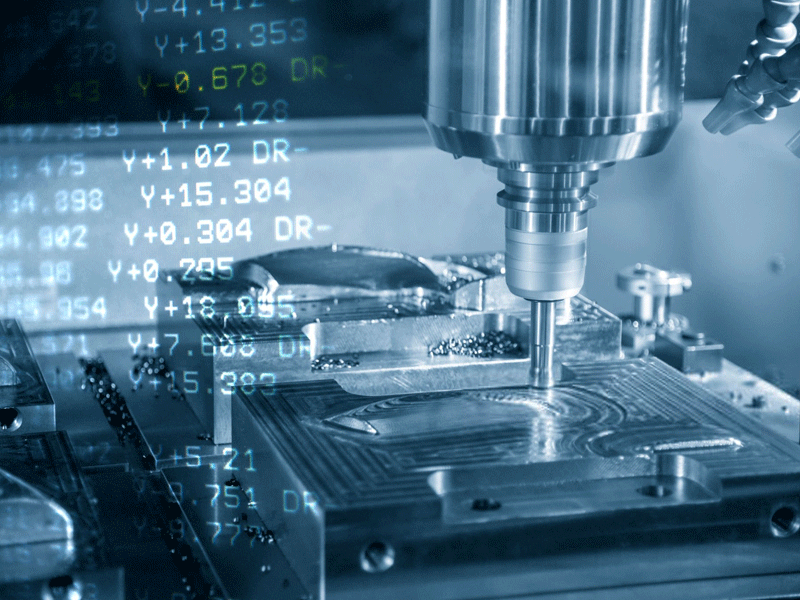

Ang CNC milling ay isang proseso ng paggawa na kinokontrol ng kompyuter na gumagamit ng mga tool na nagrorate upang ma-precisely alisin ang material mula sa isang workpiece, patiraping ito sa isang parte na custom-designed. Kilala ito dahil sa kanyang mahusay na katatagan, maaaring abutin ng pamamaraan na ito ang toleransiya na maikli bilang ±0.02 mm, gawing ideal ito para sa paggawa ng mga kompleks na heometriya sa mga industri tulad ng aerospace, automotive, at paggawa ng medical device.

Paano Gumagana ang CNC Milling?

Ang proseso ng CNC milling ay naglalaman ng apat na pangunahing bahagi:

1.Disenyo ng CAD

Mga inhinyero ay gumagawa ng detalyadong 3D model ng parte gamit ang software para sa CAD (Computer-Aided Design), na naghahanap ng tiyak na sukat, heometriya, at mga kinakailangang toleransiya.

2.Programa ng CAM

Ang file ng CAD ay inii-import sa software ng CAM (Computer-Aided Manufacturing), na nagbabahagi ng disenyo sa makababasa ng makina na G-code. Ang code na ito ang nagpapatakbo ng mga toolpaths, bilis ng spindle, feed rates, at mga sekwenyang pag-cut.

3.Pagse-set ng Makina

Ang workpiece ay matatag na tinutulak sa worktable ng CNC mill. Nagloload ng mga tool ang mga operator (end mills, drills, etc.) at naghahanda ng G-code para sa operasyong automated.

4.Automated Machining

Kinokonsuma ng CNC machine ang mga pinrogramang instruksyon, eksaktong inililipat ang material sa pamamagitan ng rotational cutting motions at multi-axis movements upang makabuo ng huling bahagi.

Pangunahing mga Kalakasan ng CNC Milling

1.Hindi Kayaang Makamtan ng Iba ang Katuturan

Ang computer-controlled na automation ay naiiwasan ang mga kamalian ng tao, siguradong may konsistente na pagpapatupad ng mababawas na toleransiya—even para sa mga kumplikadong disenyo.

2.Mataas na kasiyahan

Ang CNC mills ay nag-operate 24/7 na may minima lamang pangangasiwa, sigpis na nag-aangat sa manual na pag-machining. Ang mabilis na pagbabago ng tool at optimized na toolpaths ay reduseng ang oras ng produksyon, gumagawa ng proseso na cost-effective para sa parehong prototipo at malalaking bates.

3. Kagandahan sa Pagdisenyong

Kayaang magproducce mula sa simpleng brackets hanggang sa kompleks na kontudong ibabaw, ang CNC milling ay akmad sa mga iterasyon ng disenyo nang hindi kailanganin ang bagong tooling—isang kritikal na antas higit sa casting o injection molding.

4.Bersatilyidad ng Materyales

Kompatibleng may mga metal (aluminum, steel, titanium), plastik (ABS, PEEK), at composites, ang CNC milling ay nag-aadapta sa uri ng industriyang pangangailangan habang pinapanatili ang presisyon sa iba't ibang materiales.

5.Kabuuan

Maaaring ibuhay ang mga magkakasinlaking parte nang wala ng kapansin-pansin sa maraming siklo ng produksyon, siguradong may konsistensya ang kalidad para sa kritikal na aplikasyon.

Mga Aplikasyon sa Kabilang ng Mga Industriya

Mula sa automotive components hanggang aerospace, ang CNC milling ay nagiging tulak sa pagitan ng digital na disenyo at functional na hardware. Ang kakayahan nito na humimpil ng presisyon, bilis, at adaptibilidad ng material ang nagiging pundasyon ng modernong paggawa.

Ano ang CNC turning?

Ang CNC turning ay isang proseso ng presisong pag-machine na disenyo para sa paggawa ng mga cylindrical na komponente. Sa pamamaraan na ito, ang isang stationary cutting tool ang nananatiling alisin ang material mula sa isang rotating workpiece, nagpaproduce ng mga parte tulad ng shafts, bushings, pins, at threaded rods. Malawak na ginagamit sa industriya tulad ng automotive, aerospace, at energy, ang CNC turning ay nakikilala dahil sa paggawa ng rotationally symmetric na mga parte na may maikling toleransiya (tipikal na ±0.005 mm) at mabilis na surface finishes.

Paano Gumagana ang CNC Turning

1.Paghahanda ng Workpiece

Ang materyales na pangbase (metal, plastik, o composite) ay tinutulak sa isang motorized chuck, na umaayon sa pag-ikot ng workpiece sa mataas na bilis (hanggang 4,000 RPM o higit pa, depende sa materyales).

2.Programasyon ng Toolpath

Gagamitin ng mga machinist ang CAM software upang ikonvert ang mga disenyo ng CAD sa G-code, na nagdidiktad ng paggalaw ng tool, bilis ng spindle, at feed rates.

3.Pag-aalis ng Materyales

Habang umiiikot ang workpiece, ang mga computer-controlled cutting tools (hal., carbide inserts) ay umuusbong patungo sa mga axis ng X at Z, na babawasan ang sobrang materyales upang maabot ang inaasahang dami at anyo.

4.Pagpapatapos

Maaaring ilapat ang mga opsyonal na ikalawang operasyon tulad ng paggawa ng sulok, pagsusulat ng thread, o knurling sa parehong setup para sa mga kumplikadong heometriya.

Pangunahing mga Kalakasan ng CNC Turning

1.Mabilis na Produksyon para sa Mataas na Bolyum

Ang tuloy-tuloy na galaw na pag-ikot ay nagiging mas mabilis sa pag-aalis ng material kaysa sa milling, gumagawa ito ideal para sa bulkanik na paggawa ng mga siklikong parte.

2. Pinakamababang Kompleksidad ng Operasyon

Sinimpleng mga toolpath at maliit na kilos ng axis ay nagkikita ng mas maikling oras sa pagsasaayos, pinapagbibigyan ng mas mabilis na paglipat sa pagitan ng mga trabaho.

3. Epekibilidad ng Materiales

Tumpak na kontrol ng chip at optimisadong gamit ng stock ay nagbabawas ng basura—mahalaga para sa mahal na materiales tulad ng titanium o PEEK thermoplastics.

4. Mahusay na Kalidad ng Superficial

Ang pag-machin na may taas na bilis na pinagparesan sa mga tool para sa maayos na pagsasara ay maaaring makamit ang mga halaga ng ibabaw na kasukdulan na mababa hanggang Ra 0.8 μm, madalas na naiiwasan ang post-processing.

5. Ekonomikong Pag-uulit

Pagkatapos iprogram, nagdadala ang mga CNC lathe ng mga katumbas na parte na may malapit na sero na varsiyon, bumababa sa bawat unit na gastos para sa malalaking bahagi.

Mga aplikasyon sa industriya

Automotibo: Mga piston ng motor, drive shafts, at valve stems

Medikal: Mga konektor ng implant, mga handle ng pisikal na tool

Aerospace: Mga hydraulic fittings, landing gear bushings

Electronics: Mga heat sink cores, sensor housings

Bakit Magpili ng CNC Turning Kaysa sa Milling?

Habang主导 ang CNC milling sa mga komplikadong anyo ng 3D, walang katumbas ang pag-turn para sa:

✅ Radial symmetry (e.g., tapered rollers)

✅ Mas mabilis na oras ng siklo para sa mga bilog na bahagi

✅ Mas mababang mga gastos sa tooling para sa mataas na bolyum ng cylindrical components

Balitang Mainit

Balitang Mainit