최적의 결과를 위한 주요 차이점, 응용 분야 및 의사 결정 전략을 발견하세요.

핵심 기술 이해하기

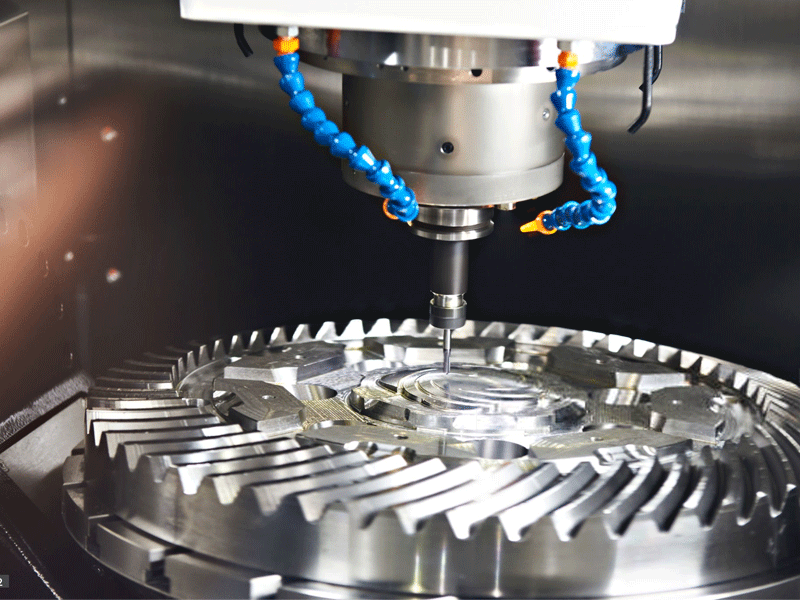

CNC 밀링과 CNC 터닝은 모두 컴퓨터 제어식 절삭 가공 공정이지만, 근본적으로 다른 응용 분야에서 뛰어납니다:

| 공정 | 주요 기능 | 가장 좋은 |

| CNC 밀링 | 회전하는 다점 도구를 사용하여 고정된 작업물에서 재료를 깎아냅니다. | 복잡한 3D 기하학적 모양, 슬롯, 포켓 및 섬세한 윤곽선. |

| CNC 터닝 | 작업물을 회전시키면서 단일 점 도구가 선형으로 재료를 제거합니다. | 원통형/대칭 부품, 예를 들어 샤프트, 부싱 및 나사 부품. |

일반적인 차이점

1. 운동 역학

밀링: 공구가 3-5축 (X, Y, Z + 회전)을 따라 이동하여 다방향 절삭 수행.

터닝: 작업물이 터닝 센터에서 회전하며 공구는 선형으로 이동(일반적으로 Z축).

2. 기하학적 능력

밀링: 복잡한 형태를 생성합니다 (예: 항공우주용 브래킷, 금형 공동).

터닝: 원형 대칭에 최적화되었습니다 (예: 엔진 피스톤, 유압 연결부).

3. 효율성 및 비용

밀링: 더 높은 설정 복잡성 하지만 디자인 유연성이 뛰어납니다. 프로토타입과 소량에서 중량 배치에 이상적입니다.

터닝: 고속 회전 시간과 대량 생산 원통형 부품의 낮은 단위당 비용.

| 인자 | CNC 밀링 선택 | CNC 터닝 선택 |

| 부품 기하학 | 3D 윤곽, 포켓, 언더컷 | 원통, 원뿔, 디스크, 나사 |

| 생산량 | 프로토타입, 소량 생산 (<1,000 개) | 대량 생산 (>5,000 개 단위) |

| 재질 | 금속, 플라스틱, 복합 재료 (예: 티타늄, PEEK) | 바 스톡, 튜브, 주조 블랭크 (알루미늄, 브라스, 강철) |

| 공차 | 다축 정밀도 ±0.02 mm | 반경 일관성 ±0.005 mm |

| 리드 타임 | 더 긴 설정, 맞춤형 도구 경로에 적합 | 빠른 설정, 반복 가능한 자동화 |

최적의 프로세스 선택을 위한 5개의 전문 팁

1.CAD로 시작하기: 기하학적 복잡성을 평가하기 위해 3D 모델 사용.

밀링: >3축 특성에 필요.

旋盤 가공: 축대칭 설계에 충분함.

2.재료 낭비 평가:

회전 가공은 원통형 재고의 잔여 물질을 최소화함.

밀링은 블록 형태의 원자재에서 우수함.

3.표면 처리 우선순위 설정:

후처리 없이 회전 가공으로 Ra 0.4–1.6 μm를 달성합니다.

밀링은 미러 마감을 위해 갈기/연마가 필요할 수 있습니다.

4. 공구 예산:

밀링: 더 높은 공구 비용 (다축 설정).

회전 가공: 표준화된 공구에 대해 비용 효율적입니다.

5. 하이브리드 솔루션: 플랜지 샤프트와 같은 부품에는 회전 기반에 밀링 특성을 결합합니다.

왜 KETUO 머신을 귀하의 CNC 필요 사항 파트너로 선택해야 할까요?

CFS 머신은 인증 받은 ISO 9001:2015 기계 가공 전문가로 15년 이상의 경력을 보유하고 있습니다:

✅ 종합적인 솔루션: CAD/CAM 설계에서 후처리까지.

✅ 업계 선도 정밀도: 3/4/5축 밀링 및 스위스식 터닝에서 ±0.005 mm 공차.

✅ 재료 숙련도: 50종 이상의 금속, 플라스틱 및 복합 소재 가공.

✅ 확장성: 프로토타입에서 대량 생산까지 (1–100,000+ 개 단위).

핫 뉴스

핫 뉴스2025-05-24

2025-05-23

2025-05-22