最適な結果を得るための主要な違い、応用例、および意思決定戦略を発見します。

コア技術の理解

CNCミリングとCNCターニングはどちらもコンピュータ制御の減法製造プロセスですが、根本的に異なるアプリケーションで優れています:

| プロセス | 主な機能 | 最適な用途 |

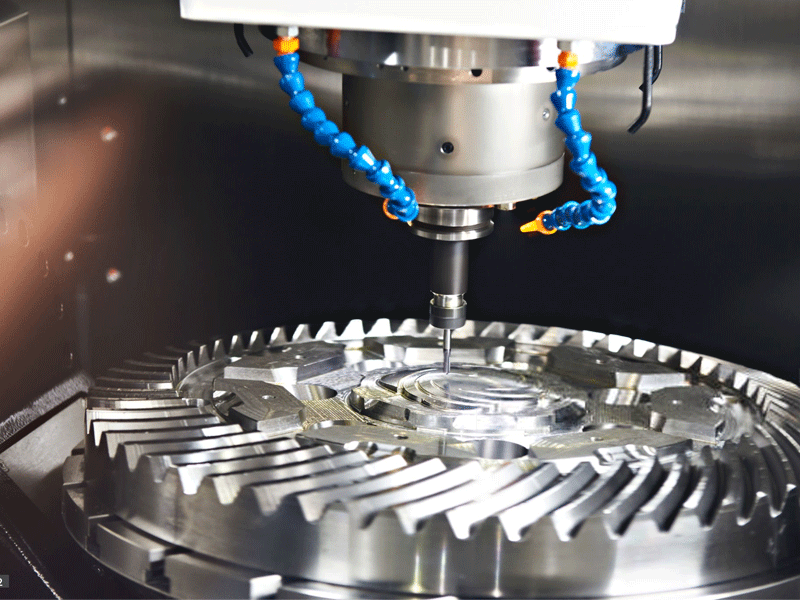

| CNCミリング | 回転する多点ツールを使用して、固定されたワークピースから材料を削ります。 | 複雑な3Dジオメトリ、スロット、ポケット、および精巧な輪郭。 |

| CNCターニング | ワークピースを回転させながら、単点ツールが材料を直線的に削除します。 | シャフト、ブッシング、ねじ部品などの円筒形/対称的な部品。 |

主な違いの概要

1. 運動力学

フライス加工:ツールが3~5軸(X、Y、Z+回転)に沿って移動し、複数方向へのカットを行う。

旋盤加工:ワークピースが旋盤上で回転し、ツールが線形に移動する(通常はZ軸)。

2. 幾何学的能力

ミリング:複雑な形状を作成します(例:航空宇宙用ブラケット、金型腔)。

ターニング:放射状の対称性に最適化されています(例:エンジンピストン、油圧フィッティング)。

3. 効率とコスト

ミリング:セットアップがより複雑ですが、設計の柔軟性では他を上回ります。プロトタイプや少量から中量のロットに理想的です。

ターニング:大量生産の円筒形部品において、より短いサイクルタイムと単位当たりの低いコストが実現できます。

| 要素 | CNCミリングを選択 | CNCターニングを選択 |

| 部品の幾何学 | 3D輪郭、ポケット、アンダーカット | 円筒、円錐、ディスク、スレッド |

| 生産量 | プロトタイプ、小ロット(<1,000個) | 大量生産 (>5,000 単位) |

| 材質 | 金属、プラスチック、複合材料(例えば、チタン、PEEK) | 棒材、チューブ、鋳造ブランク(アルミニウム、真鍮、鋼) |

| 公差 | 多軸精密加工で ±0.02 mm | 径方向の一貫性で ±0.005 mm |

| 納期 | 長いセットアップが必要ですが、カスタムツールパスに最適です | 迅速なセットアップと再現可能な自動化 |

最適なプロセス選択のための5つのプロTips

1.CADから開始:3Dモデルを使用して幾何学的複雑さを評価します。

ミリング:>3軸の特長には必要です。

旋削加工:軸対称設計には十分です。

2.材料の廃棄物を評価する:

旋削加工は円筒形の素材での切りくずを最小限に抑えます。

ミリング加工はブロック状の原材料で優れています。

3.表面仕上げを優先する:

後処理なしで Ra 0.4–1.6 μm を達成します。

ミリングは鏡面仕上げのために研削/研磨を必要とする場合があります。

4.工具の予算:

ミリング: 工具コストが高い(多軸セットアップ)。

ターニング: 標準化された工具でコスト効果が高い。

5. ハイブリッドソリューション: フランジ付きシャフトなどの部品には、旋盤加工したベースにミリング加工を組み合わせます。

なぜCNCニーズでKETUO Machineと提携すべきか?

ISO 9001:2015認定の機械加工専門家として15年以上の経験を持つCFS Machineが提供するのは:

✅ エンドツーエンドのソリューション: CAD/CAM設計から後処理まで。

✅ 業界トップクラスの精度: 3/4/5軸ミリングやスイス式ターニングで±0.005 mmの公差。

✅ 材料の専門知識:50種類以上の金属、プラスチック、複合材料の加工。

✅ スケーラビリティ:プロトタイプから量産まで対応(1~100,000単位以上)。

ホットニュース

ホットニュース2025-05-24

2025-05-23

2025-05-22