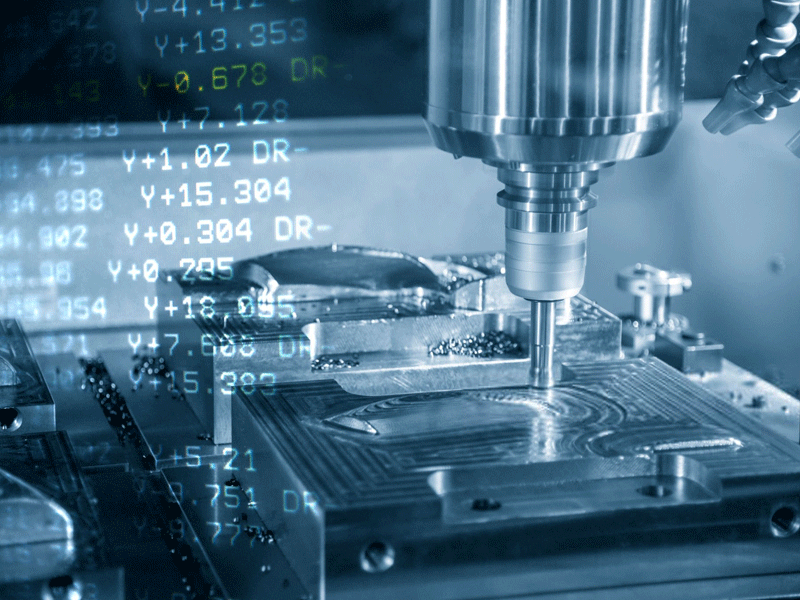

A CNC frénezés egy számítógép-ellenőrzött kivonásos gyártási folyamat, amely forgó vágóeszközöket használ, hogy pontosan távolítsa el a anyagot a munkadarabol, alakítsa át egy egyedi tervezett részre. Kiváló pontossággal ismert, ez a módszer elérheti a toleranciát ±0.02 mm-ra, ami teszi alkalmasnak a bonyolult geometriák gyártására, például az űr-, autó- és egészségügyi berendezésiparban.

Hogyan Működik a CNC Frénezés?

A CNC frázolási folyamat négy kulcsfontos szakaszból áll:

1.CAD tervezés

Mérnökök egy részletesebb 3D modellt készítenek CAD szoftverrel (Számítógéppel Támogatott Tervezés), amely pontos méreteket, geometriákat és toleranciakövetelményeket ad meg.

2.CAM programozás

A CAD fájlt CAM szoftverbe (Számítógéppel Támogatott Gyártás) importálják, amely a tervezést G-kóddá fordítja. Ez a kód meghatározza az eszközútakat, a tengerviteli sebességet, az áramlási arányokat és a vágási sorrendet.

3. Gépbeállítás

A feldolgozandó anyagot megbízhatóan rögzítik a CNC frázsműszer munkamezőjén. A művelettörők be töltik az eszközöket (frázspatkat, lyukast, stb.) és bevitelizik a G-kódot az automatikus működés előkészítéséhez.

4. Automatikus feldolgozás

A CNC gép végrehajtja a programozott utasításokat, pontossággal távolítva anyagot forgó vágási mozgásokkal és több tengelyes mozgásokkal, hogy elkészítse a végső részt.

A CNC frázás fő előnyei

1.Egyéni pontosság

A számítógép-ellenőrzött automatizáció kizárja az emberi hibát, és konzisztens megfelelést biztosít a szoros toleranciákhoz – akár bonyolult tervek esetén is.

2. Nagy hatékonyság

A CNC faragyások 24/7 működnek minimális figyelemmel, jelentősen túlmutatva a kézzel végzett faragyást. Gyors eszközcsere és optimalizált eszközpályák csökkentik a termelési időt, ami mind prototípusoknál, mind nagy mennyiségű forgalomban költséghatékonyabbá teszi a folyamatot.

3. Tervezési rugalmasság

Mind egyszerű záróelemek, mind bonyolult, görbült felületek előállítására alkalmas, a CNC faragyás tervezési iterációkat támogat anélkül, hogy új eszközöket kellene alkalmazni – ami döntő előny a öntés vagy békdúsítás ellen.

4. Anyagok versengőség

Metallal (alumínium, acél, titan), plastikkal (ABS, PEEK) és vegyesanyagokkal kompatibilis, a CNC faragyás különféle ipari igényekre alkalmazkodik, miközben pontos marad minden anyag esetén.

5.Ismétlődőség

Azonos részek több gyártási ciklus alatt tökéletesen reprodukálhatók, így biztosítják a minőség konzisztenciáját kritikus alkalmazások esetén.

Ipari alkalmazások

Tól az autóipari komponensekig az űrtechnikai területig, a CNC farészkészítés kitölti a számítógépes tervezés és a függőleges hardver közötti térközt. A pontosság, sebesség és anyagadaptabilitás képességének ötvözése teszi lehetővé, hogy a CNC a modern gyártás alapköve legyen.

Mi az a CNC forgás?

A CNC forgatás egy pontos gépgyártási folyamat, amely hengergestek létrehozására szolgál. Ebben a módszerben egy rögzített vágóeszköz anyagot távolít el egy forgó munkamegből, előállítva olyan részeket, mint tengelyek, csavarok, rúdok és száras rovarak. Széleskörűen használni az autóiparban, az űrtechnikai iparban és az energiaszektorban, a CNC forgatás kiváló abban, hogy forgástartományos részeket gyártson szoros toleranciával (általánosan ±0,005 mm) és sima felületekkel.

Hogyan működik a CNC forgás?

1.Munkamegbeszerélése

A feldolgozó anyag (fém, szivacs vagy összetett anyag) egy motoros csuklóban van rögzítve, amely a munkaadatot nagy sebességeken (4 000 RPM-nál is többre, az anyagtól függően) forgatja.

2. Eszközút Programozás

A gépészeti munkáskor CAM szoftvert használnak a CAD tervek G-kóddá konvertálásához, amely az eszköz mozgását, a torna sebességét és az előrelépési sebességet határozza meg.

3. Anyageltávolítás

Amíg a munkaadat forog, a számítógép-ellenőrzött vágóeszközök (pl. karbid beszúrójelcsavak) lineárisan mozognak az X és Z tengely mentén, levágva a túlzott anyagot a kívánt átmérő és alak eléréséhez.

4.Befejezés

Opcionális másodlagos műveletek, például csatorna alakítás, szálrávágás vagy rúdálás integrálhatók ugyanabba a beállításba bonyolult geometriák esetén.

A CNC forgatás fő előnyei

1.Gyors termelés nagy mennyiségben

A folytonosforgás teszi lehetővé a anyag gyorsabb el távolítását, mint a frissen, ami tökéletes a hengervonalú részek tömeges gyártásához.

2. Csökkentett műveleti bonyolultság

Egyszerűsített eszközútak és minimális tengelymozgások csökkentik a beállítási időket, lehetővé téve gyorsabb áttérést a feladatok között.

3. Anyaghatékonyság

Pontos drótváz-ellenőrzés és optimalizált raktárter használat minimalizálja a hulladékot – ami kritikus drágább anyagoknál, mint például a tita'nium vagy a PEEK hőmérsékletű termoplastikusanyagok.

4. Kiváló felületminőség

A magas sebességű feldolgozás finom véglegesítési eszközökkel párosítva elérheti, hogy a felületi hurokértékek Ra 0,8 μm-szig csökkenteni, gyakran kizárva az utófeldolgozást.

5. Költséghatékony ismétlés

Programozás után a CNC forgácsok azonos részeket termelnek minimalis szórás mellett, csökkentve a darabontkosztokat nagy mennyiségben.

Használat az iparban

Autóipar: Motorhengerek, hajtómű tengelyek és áramváltozó tengelyek

Orvosi: Implantátum csatlakozók, műtéti eszköz kezelek

Repülés: Hidraulikus csatolók, lejtőkar büsszek

Elektronika: Hőelválasztó magok, érzékelő takarékok

Miért választani CNC forgást a frissenél?

Míg a CNC frissés bonyolult 3D alakzatokban uralkodik, a forgatás ezen területeken nem felelhető el:

✅ Sugárszimmetria (pl., konuszalakú görcsök)

✅ Gyorsabb ciklusidők kerek alapú részekhez

✅ Alacsonyabb eszközök költségei magas térfogatú hengeredényes komponensekhez

Forró hírek

Forró hírek