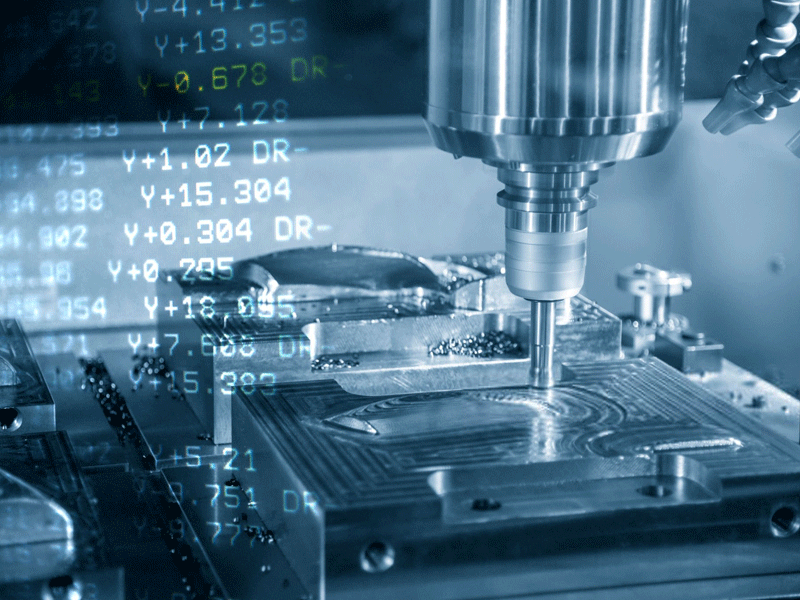

CNC-Fräsen ist ein computerkontrollierter subtraktiver Fertigungsprozess, der rotierende Schneidwerkzeuge verwendet, um Material präzise von einem Werkstück zu entfernen und es in einen nach Maß entworfenen Teil zu formen. Dieses Verfahren ist für außergewöhnliche Genauigkeit bekannt und kann Toleranzen von bis zu ±0,02 mm erreichen, was es ideal für die Herstellung komplexer Geometrien in Branchen wie Luft- und Raumfahrt, Automobilbau und Medizingeräteherstellung macht.

Wie funktioniert CNC-Fräsen?

Der CNC-Fräseinsatz umfasst vier wesentliche Phasen:

1.CAD-Design

Ingenieure erstellen ein detailliertes 3D-Modell des Teils mit CAD-Software (Computer-Aided Design), wobei sie genaue Abmessungen, Geometrien und Toleranzeinheiten festlegen.

2.CAM-Programmierung

Die CAD-Datei wird in die CAM-Software (Computer-Aided Manufacturing) importiert, die das Design in maschinenlesbaren G-Code übersetzt. Dieser Code gibt Werkzeugpfade, Spindelgeschwindigkeiten, Fütterungsraten und Schneidabfolgen vor.

3.Maschinenaufbau

Das Werkstück ist sicher an der Arbeitsfläche des CNC-Fräsmaschins befestigt. Bediener laden Werkzeuge (Fräser, Bohrer usw.) und geben den G-Code ein, um die automatisierte Operation vorzubereiten.

4.Automatisiertes Fräsen

Die CNC-Maschine führt die programmierten Anweisungen aus, entfernt Material präzise durch Drehbewegungen und Mehrachsenbewegungen, um das fertige Teil herzustellen.

Schlüsselvorteile des CNC-Fräsen

1.Unvergleichliche Präzision

Computerkontrollierte Automatisierung eliminieren menschliche Fehler und gewährleisten eine konsistente Einhaltung enger Toleranzen – selbst bei komplexen Designs.

2.Hocheffizienz

CNC-Fräser arbeiten 24/7 mit minimaler Überwachung und übertreffen manuelles Fräsen erheblich. Schnelle Werkzeugwechsel und optimierte Werkzeugpfade verringern die Produktionszeit, was den Prozess für sowohl Prototypen als auch große Serien kosteneffektiv macht.

3. Designflexibilität

Fähig, alles von einfachen Klammern bis zu komplexen konturierten Flächen herzustellen, akzeptiert CNC-Fräsen Designänderungen ohne neue Werkzeuge zu benötigen – ein entscheidender Vorteil gegenüber Gießerei oder Spritzgusstechnik.

4.Materialvielfalt

Kompatibel mit Metallen (Aluminium, Stahl, Titan), Kunststoffen (ABS, PEEK) und Verbundmaterialien passt sich CNC-Fräsen an unterschiedliche Branchenbedürfnisse an, während sie über alle Materialien hinweg Präzision aufrechterhalten.

5.Wiederholbarkeit

Identische Teile können über mehrere Produktionszyklen hinweg fehlerfrei reproduziert werden, was eine konsistente Qualität für kritische Anwendungen gewährleistet.

Anwendungen in verschiedenen Branchen

Von Automobilkomponenten bis hin zur Luft- und Raumfahrt schließt CNC-Fräsen die Lücke zwischen digitalem Design und funktionaler Hardware. Die Fähigkeit, Präzision, Geschwindigkeit und Materialanpassungsfähigkeit zu kombinieren, macht es zur Grundlage der modernen Fertigung.

Was ist CNC-Turning?

CNC-Drehen ist ein präziser Bearbeitungsprozess, der zur Herstellung von zylindrischen Komponenten entwickelt wurde. In dieser Methode entfernt ein stationäres Schneidwerkzeug Material von einer rotierenden Werkstück, wodurch Teile wie Wellen, Büsche, Nieten und Gewindestangen entstehen. Im Automobil-, Luft- und Raumfahrtbereich sowie in der Energiewirtschaft weit verbreitet, zeichnet sich CNC-Drehen durch die Herstellung rotationsymmetrischer Teile mit engen Toleranzen (typischerweise ±0,005 mm) und glatten Oberflächen aus.

Wie funktioniert CNC-Drehen

1.Aufbau des Werkstücks

Das Rohmaterial (Metall, Kunststoff oder Verbundmaterial) wird in einem motorisierten Schacht sichergestellt, welcher den Werkstück bei hohen Geschwindigkeiten (bis zu 4.000 UMD oder mehr, je nach Material) rotieren lässt.

2.Werkzeugpfad-Programmierung

Fertigungstechniker verwenden CAM-Software, um CAD-Entwürfe in G-Code umzuwandeln, der die Werkzeugbewegung, Spindelgeschwindigkeit und Vortriebsraten bestimmt.

3.Materialentfernung

Während das Werkstück rotiert, bewegen sich computergesteuerte Schneidwerkzeuge (z. B. Carbide-Einsätze) linear entlang der X- und Z-Achsen, um überschüssiges Material zu entfernen und so den gewünschten Durchmesser und die gewünschte Form zu erreichen.

4.Abschließend

Optionale Sekundäroperationen wie Fassung, Gewindeschneiden oder Knurlen können in die gleiche Aufstellung für komplexe Geometrien integriert werden.

Schlüsselvorteile des CNC-Tournierens

1.Schnelle Produktion bei großen Mengen

Die kontinuierliche Drehbewegung ermöglicht eine schnellere Materialentfernung als beim Fräsen und ist daher ideal für die Massenfertigung von zylindrischen Teilen.

2. Verringerte Betriebskomplexität

Vereinfachte Werkzeugpfade und minimale Achsenbewegungen verkürzen Aufbauzeiten, was schnellere Übergänge zwischen Aufträgen ermöglicht.

3. MaterialEffizienz

Präzise Spaltkontrolle und optimierte Rohmaterialverwendung reduzieren Abfall – kritisch bei teuren Materialien wie Titan oder PEEK-Thermoplasten.

4. Überlegene Oberflächenqualität

Hochgeschwindigkeitsbearbeitung in Kombination mit Feinabschlusswerkzeugen kann Oberflächenrauheitswerte von bis zu Ra 0,8 μm erzielen, was oft eine Nachbearbeitung eliminiert.

5. Kosteneffektive Wiederholung

Nachdem sie programmiert wurden, produzieren CNC-Drehtische identische Teile mit nahezu null Abweichung, was die Stückkosten für große Chargen senkt.

Anwendungen in der Industrie

Automobil: Motorkolben, Antriebswellen und Ventilstiele

Medizin: Implantatverbindungen, Griffe chirurgischer Werkzeuge

Luft- und Raumfahrt: Hydraulikanbindungen, Fahrwerklager

Elektronik: Kühlerkerne, Sensorgehäuse

Warum CNC-Tournen vor dem Fräsen?

Während das CNC-Fräsen komplizierte 3D-Gestalten dominiert, ist das Tournen hierfür unerreicht:

✅ Radiale Symmetrie (z. B. kegelförmige Rollen)

✅ Kürzere Zykluszeiten für runde Teile

✅ Geringere Werkzeugkosten für hochvolumige zylindrische Komponenten

Top-Nachrichten

Top-Nachrichten