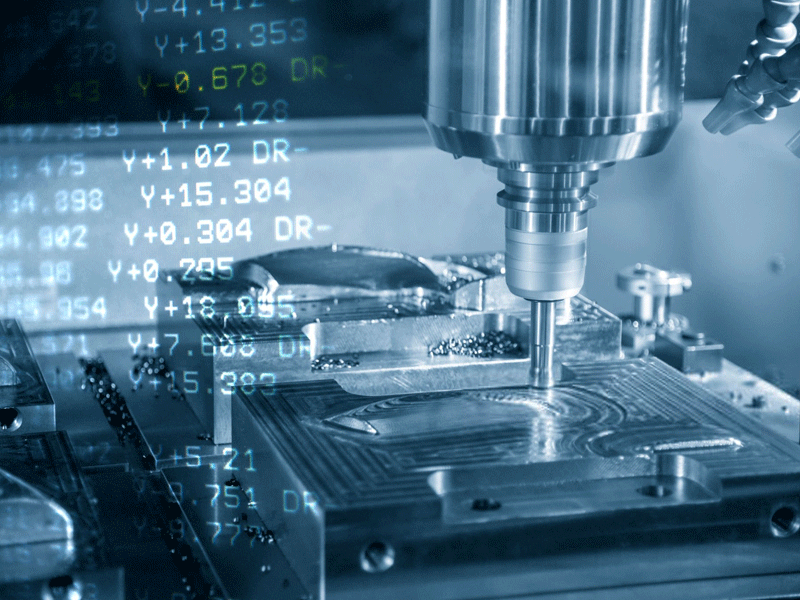

Фрезирането с CNC е процес на производство, контролиран от компютър, който използва вращащи се резачни инструменти, за да премахва материал от детайла с висока точност, формирайки го в част по специално проектиран модел. Познато с изключителна точност, този метод може да постигне толеранции до ±0,02 мм, което го прави идеален за производство на сложни геометрии в индустриите авиационен транспорт, автомобилостроение и медицински апарати.

Как работи фрезирането с CNC?

Процесът на CNC фрезиране включва четири ключови етапа:

1. Проектиране с CAD

Инженерите създават детайлен 3D модел на частта, използвайки програмно обеспечение за CAD (Computer-Aided Design), посочвайки точни размери, геометрии и изисквания за толеранции.

2. Програмиране с CAM

CAD файла се импортира в програмното осигурение за CAM (Computer-Aided Manufacturing), което преобразува дизайна в машиносчитаем G-код. Този код определя инструменталните пътища, скоростта на спирала, нормите на подаване и реда на рязане.

3.Настройка на машина

Деталът е надежно закрепен към работната маса на CNC фрезерната машина. Операторите зареждат инструменти (фрези, борове и др.) и въвеждат G-код, за да се подготви за автоматична операция.

4.Автоматизирано обработване

CNC машината изпълнява програмиранията инструкции, прецизно премахвайки материал чрез ротационни режещи движения и многоосови移动ения, за да произведе крайния детайл.

Ключови предимства на CNC фрезеруване

1. Безкомпромисна прецизионност

Автоматизация, контролирана от компютър, eliminates човешката грешка, гарантирайки съгласувано спазване на строгите толеранции — дори за сложни дизайни.

2.Висока ефективност

CNC фрезерните центрове работят 24/7 с минимален надзор, значително преваряйки ръчното фрезиране. Бързи смени на инструменти и оптимизирани пътища намаляват времето за производство, правейки процеса ефективен както за прототипи, така и за големи серийни производствени количества.

3. Гъвкавост в дизайна

Може да произведе всичко — от прости скоби до сложни контурни повърхности, CNC фрезирането приема итерации на дизайна без нужда от ново оборудване — критично предимство спрямо изливането или инжекцията на пластмаса.

4. Материална универсалност

Съвместим с метали (алюминий, стомана, титан), пластмаси (ABS, PEEK) и композитни материали, CNC фрезирането се адаптира към различни индустриални нужди, запазявайки прецизността си върху всички материали.

5.Повторяемост

Идентичните части могат да бъдат произведени безгрешно през множество производствени цикли, гарантирайки съответствие на качеството за критични приложения.

Приложения в различни индустрии

От автомобилни компоненти до авиационен сектор, CNC фрезирането свързва размеждията между цифров дизайн и функционално хардуерно обзавеждане. Неговата способност да комбинира прецизност, скорост и адаптивност към материали прави я основата на modenото производство.

Какво е CNC врътляне?

CNC токаренето е процес на прецизно механозареждане, предназначен за създаване на цилиндрични компоненти. В този метод, неподвижният режещ инструмент премахва материал от вращащ се детайлоносител, произвеждащи части като валове, манжети, пинове и виткови стержове. Широко използвано в industria такива като автомобилна, авиационна и енергийна, CNC токаренето се отличава с производство на ротационно симетрични части с узки толеранции (обикновено ±0,005 мм) и гладки повърхности.

Как работи CNC обработката

1.Подготовка на детал

Изходният материал (метал, пластмаса или композит) е закрепен в моторизиран хапач, който върти работния отвор с висока скорост (до 4000 об. в мин. или повече, според материала).

2.Програмиране на инструментен път

Механизаторите използват програмното осигуряване CAM, за да преобразуват проекти CAD в G-код, който определя движението на инструмента, скоростта на шпиндла и нормите на подаване.

3.Премахване на материал

Докато работният отвор се върти, компютърно контролираните резачи (например, карбидни вмъквания) се движат линейно по осята X и Z, отстранявайки излишния материал, за да се получи желания диаметър и форма.

4.Финишна обработка

Опционални вторични операции като изсечени цилиндрични канали, връщане или насочване могат да бъдат интегрирани в същата конфигурация за сложни геометрии.

Ключови предимства на CNC връщане

1.Бързо производство при големи обеми

Непрекъснатото въртящо движение позволява по-бързо премахване на материал според фрезирането, което го прави идеално за масово производство на цилиндрични части.

2. Намалена оперативна сложност

Упростени траектории и минимални движения на осите намаляват времето за подготвяне, позволявайки по-бързи преминавания между работите.

3. Ефективност на материала

Точен контрол върху чиповете и оптимизирано използване на заготовката минимизира отпадъците — критично при скъпите материали като титан или термопластичните PEEK.

4. Преобразова повърхностна качеството

Кombинирането на високоскоростна обработка с инструменти за точен финален полър може да постигне стойности на повърхностната шероховатост до Ra 0.8 μm, често eliminирайки необходимостта от допълнителна обработка.

5. Економична повторяемост

Веднъж програмирани, CNC токарни центрове произвеждат идентични части с минимална вариация, намалявайки разходите за единица при големи серийни производствени обеми.

Приложения в промишлеността

Автомобилна промишленост: Моторни поршове, водещи валове и клапанни стъбчила

Медицинска промишленост: Връзки за импланти, дръжки на хирургически инструменти

Авиационна промишленост: Хидраuliчни съединения, опашки на посадочните карни

Електроника: Ядра за радиатори, корпуси на сензори

Защо да изберете CNC врътне обработка преди милиране?

Въпреки че CNC милирането доминира при сложни 3D форми, врътне обработката е безравно добра за:

✅ Радиална симетрия (например, конусовидни валчета)

✅ По-бързи цикли за кръгли части

✅ Нисши costa на инструментите за големи обеми цилиндрични компоненти

Горчиви новини

Горчиви новини